产品描述

—— PRODUCT DESCRIPTION ——

预处理除碱装置简介

◆ 电解铝液炉前预处理除碱技术,是指在电解铝液进入炉子之前,使用炉外独立的设备进行除碱;

◆ RAL包内除碱装置,使用特殊的转子系统,以氩气作为载气,向抬包内熔融铝液添加AlF3粉末熔剂,除去包内熔液中的碱性元素(Na,Ca和Li)以及氧化物等。

◆ 由于钠等活泼性元素在进入炉内之前被去除,熔炉炉衬的寿命提高2倍以上;炉内处理时的金属氧化显着降低,降低渣杂在过滤器中堵塞、沉积。

◆ 铝水抬包中的处理比炉子中的处理更具品质效益和成本效益,对减少渣杂、增加金属回收率效果显著。

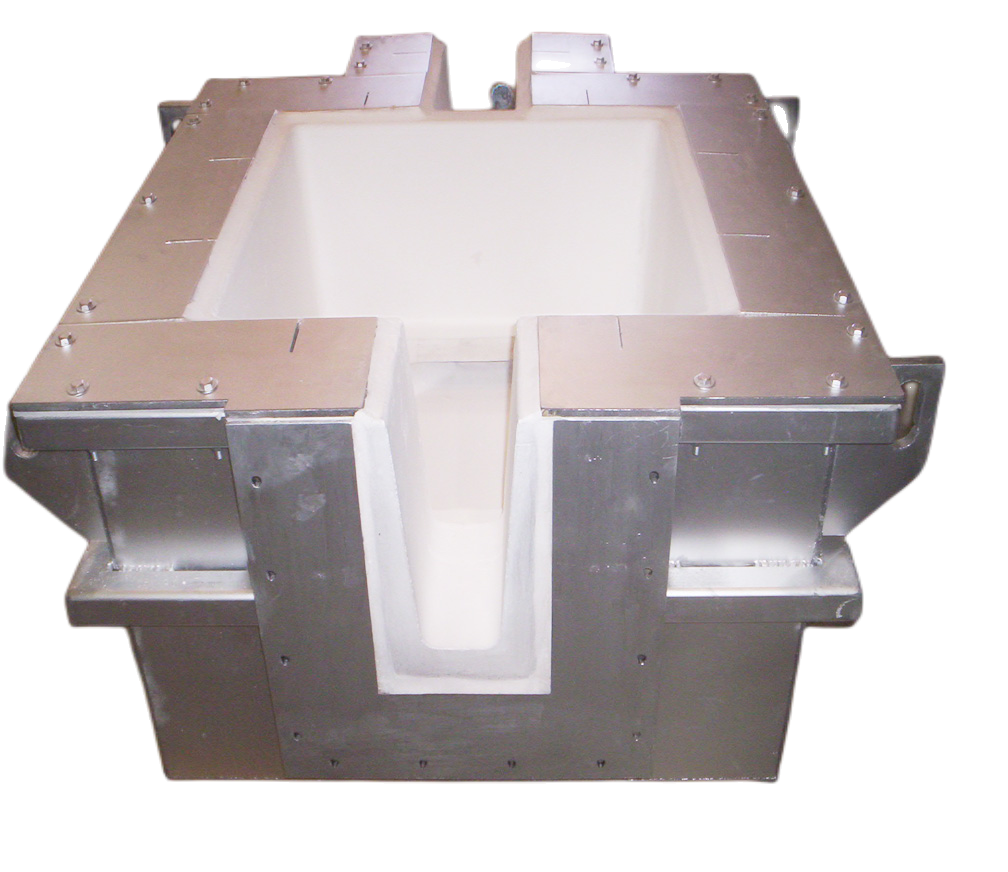

◆ 此设备专为电解铝水系统所配置,适用于2-14T的抬包。

产品主要特点

该装置主要用于铝水除碱处理,具有除碱效率高、速度快等优点。

◆ 除碱效率高达95%;

◆ 处理时间比在炉内除碱更快,时间少于10分钟;

◆ 无需使用氯气,操作安全,并保持良好的生产环境;

◆ 能高效率除碳化物及氧化物,减少在炉子内处理的时间,缩短生产周期,免除了炉内及炉后除碱处理;

◆ 因加入炉内铝液中钠含量低,可以减少炉衬的腐蚀,延长炉衬的寿命;

◆ 相比较炉内除碱过程中需要热能保持熔体温度,电解铝液炉前处理技术可以减少这部分能量消耗。

◆ 转子旋转主轴承受温度高,轴承毋须风冷。旋转主轴采用耐高温式设计,轴承为高温轴承,润滑脂采用高温脂,确保主轴可在300℃高温下连续工作;

◆ 供粉系统熔剂供料采用电动拨轮供料,供料速率由变频器无级调节,不受精炼气体压力、流量影响,供粉量精确、均匀。

预处理除碱原理

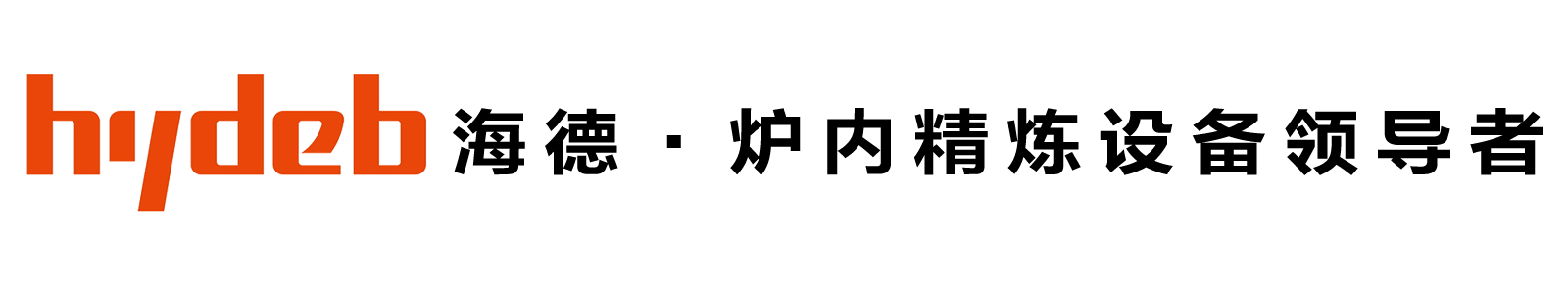

除碱设备上带有转子系统,转子系统以氩气为传输介质,将氟化铝喷入铝液包铝液中,使其在熔体内部均匀扩散而不影响到铝液表面。通过反应 3X + AlF3= 3XF +Al ( X 代表碱金属) ,将钠及锂、钾、钙金属带到熔体表面。

除碱系统总体包括机架、AlF3供粉系统、旋转喷吹机构、Ar 进气系统、抬包等部分。

整套系统采用PLC 控制。

工作流程: 将盛装铝液的抬包送至除碱位置后,盖子下降盖住抬包,开启废气收集器,并小流量输送氩气,旋转转子转动,随后氩气流量提高至大流量工作水平,并输送AlF3粉末。处理结束后,先关闭AlF3供料系统,氩气流量降至小流量,旋转喷头转速降至80 r /min,待提升至铝液面后转子停上转动,氩气自动关闭。

技术参数

相关推荐

—— RELATED SUGGESTION ——

咨询联系

—— SEND US YOUR INQUIRY ——

留言板

在线

客服

提交

信息